Упрощенная система барабан-буфер-веревка. Пять фокусирующих (направляющих) шагов Теория ограничений барабан буфер веревка

Одной из самых сложных задач на производстве является планирование производственного процесса и обеспечение оперативного управление на его основе. Существует несколько различных подходов. Мы в рамках данной статьи остановимся на сущности и преимуществах подхода разработанного теорией ограничения «Барабан-буфер-канат».

Сущность метода заключается в максимальном упрощении задачи: планирование производственных заданий только для одного ресурса, являющегося ограничением и обеспечение синхронной работы всех остальных участков. Понятно, что от объема выпуска этого ограничивающего ресурса и зависит выпуск всего завода, поэтому нет необходимости обеспечивать оптимальную загрузку всех остальных центров и планировать их работу.

Термином «барабан» в ББК обозначается производственных график внутренний ресурс ограниченной мощности (РОМ), определяющий производительность предприятия в целом. Так ограничение устанавливает темп или ритм работы всей компании, предохраняя от перепроизводства и перегрузки в неограничениях. Это позволяет обеспечить гибкость и высокую степень реакции системы.

«Буфер» в ББК это защитный механизм, позволяющий максимально использовать мощность ограничивающего ресурса (ликвидировать возможные простои) и выполнять заказы клиентов в срок. Однако это не предметы, а время. Буфер предназначен для того чтобы незавершенные производство поступало за определенное время до запланированного начала обработки. Одновременно предусмотрен механизм контроля над расходованием буфера и продвижением заготовки, детали, узла или изделия по производственной цепочке.

«Канат» — это средство коммуникации позволяющее обеспечить синхронность отпуска материалов и скорость работы ограничения. Такой механизм позволяет избежать излишков материалов в производственной системе, ускорить производство, сократить запасы и время выполнения заказа. Фактически это план отпуска материалов со склада, который корректируется в зависимости от режимов работы ограничения.

Данный механизм планирования позволяет:

- Контролировать и управлять выполнением заказов в установленные сроки.

- Сократить время производственного цикла.

- Сократить количество незавершенного производства в системе.

Еще одним преимуществом данного метода является его гибкость: ББК можно использовать как при производстве на заказ, так и при производстве на склад.

В отличие от других систем ББК нацелен на генерацию дохода, а не на снижение производственных запасов. При этом использование этого метода позволяет увидеть узкие места в производстве, и сфокусировано принимать меры по решению возникших проблем. При этом эффект от таких мер будет моментальным и ощутимым. Так применение метода быстрой переналадки (SMED) из бережливого производства для ресурса ограниченной мощности (РОМ), мгновенно повысит объем выпуска всего предприятия. Таким образом, подходы Теории Ограничений не противоречат, а дополняют существующие методики существенно усиливая эффект от их применения.

Индикаторы эффективности захватили корпоративный мир. Сотрудники компаний концентрируются на достижении целевых показателей, от выполнения которых зависит повышение зарплаты и карьерный рост. Мало кто из работников задумывается, как их индивидуальные успехи влияют на результат компании в целом.

Нам кажется, что локальные улучшения непременно ведут к улучшениям глобальным. Практика доказывает, что это не так. Мы всего лишь приняли это допущение за аксиому и организовали всю работу на его основе. Создатель теории ограничений Элияху Голдратт в книге «Цель. Процесс непрерывного улучшения» раскрывает опасность такого подхода: следуя старым неверным допущениям, мы загоняем свою компанию в ловушку.

Эта статья будет полезна тем, кто устал улучшать

все подряд. Мы расскажем, как повысить эффективность вашей компании с помощью воздействия на несколько ключевых факторов.

Цели и показатели

Основная цель бизнеса - делать деньги. Это очевидно. Но чем больше разрастается компания, тем сильнее главная цель отдаляется от каждого сотрудника. Не минует эта участь и управленческий персонал - менеджеры все больше погрязают в пучине статистических данных и ключевых показателей эффективности.

Интернет-маркетолог борется за повышение конверсии сайта и снижение стоимости клика.

Начальник заводского цеха концентрируется на росте производительности и сокращении времени простоя оборудования.

Менеджер по продажам ставит во главу угла выручку и объем продаж.

На первый взгляд все логично. Но Голдратт предупреждает: гонка за максимизацией локальных показателей не ведет к повышению эффективности всей системы. Более того, местная оптимизация может стать причиной глубокого кризиса в компании.

Чтобы избежать простоя оборудования при отсутствии реальных заказов, станки загружают работой впрок. Это хорошо отражается на показателях производительности, но губит бизнес: все больше денег «замораживается» в виде незавершенного производства или излишков продукции, которые плохо продаются и требуют затрат на хранение.

Чувство цели

Красивые цифры хорошо смотрятся на бумаге, но тащат вашу компанию в пропасть.

Чтобы справиться с кризисом, Голдратт призывает сфокусироваться на самой главной цели. После того как цель определена, нужно ввести простую систему индикаторов, которые максимально точно показывают, приближаемся ли мы к поставленной цели или отдаляемся от нее.

Голдратт предлагает использовать три базовых показателя: скорость генерации дохода, связанный капитал и операционные расходы.

Скорость генерации дохода - скорость, с которой компания зарабатывает деньги посредством продаж.

Связанный капитал - деньги, вложенные компанией в материалы и оборудование, которые могут быть проданы.

Операционные расходы - деньги, которые компания тратит на превращение связанного капитала в генерацию дохода.

Главное достоинство такой системы показателей в том, что она дает предельно точный и ясный взгляд на реальную ситуацию.

Если связанный капитал увеличивается, например в случае роста незавершенного производства, значит, эффективность компании снижается.

Если операционные расходы падают, эффективность растет.

Если мы наблюдаем высокие показатели производительности труда и оборудования, но продукцию покупают плохо, радоваться нечему.

Ограничение системы

Производственный процесс построен на основе жесткой последовательности операций: изготовление деталей, обработка, сборка, контроль качества. Точно так же можно декомпозировать любой бизнес-процесс вашей компании, будь то продажи, маркетинг или бухгалтерия.

Это важно сделать по одной причине - сила цепи равна силе самого слабого из ее звеньев. Как только вы разложите рабочий процесс на последовательные элементы, можно будет найти звено, ограничивающее производительность всей компании.

Бухгалтер не успевает вовремя выставлять счета на оплату, как результат - приход денег от покупателей задерживается.

Дизайнер не успевает верстать буклеты по заявкам отдела маркетинга.

Менеджер интернет-магазина не успевает обзванивать всех клиентов в день поступления заявки.

В производстве ввели специальный термин для этого элемента - «узкое место» . Но фактически узкое место может появиться в любой бизнес-функции.

Голдратт называет узкие места компании ограничениями системы .

Ограничения могут быть связаны с политикой компании, ее правилами и процедурами, с недостатком ресурсов и материалов, с нехваткой заказов или слишком медленным реагированием на потребности клиента.

Как только главное ограничение вашей компании найдено, нужно сделать две вещи.

Во-первых, следует по возможности расширить мощность узкого места.

Если персонал отдела не справляется с работой, стоит организовать хронометраж рабочего времени. По его результатам нужно определить, как использовать рабочее время эффективнее. Например, можно заменить часть ручного труда автоматизированными процессами. Если это невозможно, придется расширить штат.

Когда вы повысили мощность ограничения до предела или убедились, что это невозможно, нужно переходить ко второму шагу. На этом этапе вы адаптируете весь рабочий процесс с учетом мощности узкого места.

Нет смысла на 100% загружать каждого сотрудника и каждую единицу оборудования, если в итоге продукты их работы застопорятся перед узким местом и не смогут попасть к конечному потребителю вовремя.

По теории ограничений ресурсы, которые узким местом не являются, должны простаивать определенную часть времени. Эти ресурсы обладают избыточной мощностью в отличие от узкого места, мощности которого недостаточны.

Барабан - буфер - веревка

Чтобы в корне изменить процесс управления бизнесом, необходимо отказаться от предпосылок, которые раньше считались незыблемыми: принцип 100%-ной занятости сотрудников или оборудования, условия поставки материалов, расписание обедов. Вместо этого Голдратт предлагает построить весь технологический процесс вокруг узкого места компании по методу «барабан - буфер - веревка».

Барабан - это ограничение, которое задает ритм всему рабочему процессу. Вместо того чтобы максимизировать производительность на каждом этапе, мы работаем под ритм «барабана», то есть адаптируем рабочий процесс под ограничение.

Контекстная реклама генерирует 100 лидов в сутки, а менеджеры по продажам могут качественно обработать только 50 заявок. Операционные расходы растут, при этом общий уровень обслуживания снижается. Решение - настраиваем контекстную рекламу так, чтобы получить предсказуемое количество лидов, которое наши менеджеры в состоянии качественно и своевременно обработать.

Буфер - резерв перед узким местом. Поскольку главное ограничение определяет эффективность всей системы, очень важно использовать его по максимуму и не допускать простоев. Буфер обеспечивает узкое звено работой, даже если какой-то из предыдущих элементов цепочки на время выходит из строя.

Если основной поток заявок идет с сайта, нужен запасной план на случай технических неполадок. Например, менеджеры могут обзвонить старых клиентов, которые давно ничего не покупали. Чтобы избежать простоя, необходимо иметь готовую базу.

Веревка - механизм, связывающий буфер и барабан. Мы подаем новые материалы в производство только тогда, когда буфер перед узким звеном спустился ниже определенного минимума. Если этим условием пренебречь, мы снова вернемся к перегрузке рабочего процесса.

Непрерывность процесса

Невозможно оптимизировать рабочий процесс раз и навсегда. На смену решенным проблемам приходят новые трудности. Голдратт подчеркивает - процесс улучшений должен быть непрерывным. Модель непрерывного внедрения улучшений состоит из пяти шагов:

1. Найдите ограничение системы. Выясните, что ограничивает эффективность всей компании. Узкое место - это то, что мешает вашему бизнесу делать больше денег.

2. Решите, как эффективно использовать ограничение. Определитесь, как использовать узкое звено по максимуму. Именно на этом участке не должно быть простоев и потери времени

3. Согласуйте остальные действия с этим решением. Адаптируйте весь рабочий процесс с учетом мощности вашего узкого звена. Убедитесь, что все остальные бизнес-функции позволяют узкому звену работать бесперебойно

4. Повысьте пропускную способность ограничения Купите дополнительное оборудование, наймите персонал, внедрите автоматизацию или измените рабочие процедуры.

5. Перейдите к первому шагу. Устранив проблему в одном узком месте, мы возвращаемся в начало алгоритма и снова находим ограничения, с помощью которых можно повысить эффективность всей системы.

Текст: Жанна Омельяненко

Иллюстрации: Константин Амелин

Иллюстрация: Shutterstock

Голос проекта «Большие планы»-Димитрий Чумак , диктор, тренер по публичным выступлениям, ораторскому мастерству и развитию голоса.Подробности с удовольствием расскажет лично. Пишите [email protected]

Послесловие:

Сергей Козлов, Генеральный директор Мегаплана

С теорией ограничений я познакомился, как, в общем-то, и должно было быть, еще когда работал на заводе. Мой тогдашний руководитель очень увлекался этой книгой. И под новый, 2008 год, когда мы отмечали с виски у него в кабинете успешную защиту бюджета, он подарил мне книгу Голдратта «Цель». Вот это был действительно хороший подарок на Новый год. По крайней мере, в моем сознании многие представления перевернулись. Несмотря на то что я теперь работаю в ИТ-компаниях, книга по-прежнему у меня на полке занимает важное место. Есть в ней, конечно, и отголоски 1980-х годов с их индустриализацией, но и сегодня для проектной работы и создания программных продуктов подходят. Просто основные производственные силы другие в ИТ, другие «горлышки бутылок» и взаимодействие цехов. От дизайнеров - к фронтэндщикам, от тестирования - в релиз.

Друзья, а что вы думаете с тщетности улучшения всего подряд?

Метод "Барабан-Буфер-Веревка" (DBR–Drum-Buffer-Rope) – один из оригинальных вариантов "выталкивающей" логистической системы, разработанной в ТОС (Theory of Constraints) ,,. Она очень похожа на систему лимитированных очередей FIFO, за исключением того, что в ней не ограничиваются запасы в отдельных очередях FIFO.

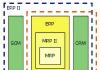

Рис.9. Структура метода "Барабан-Буфер-Веревка" (DBR).

Вместо этого устанавливается общий лимит на запасы, находящиеся между единственной точкой составления производственного расписания и ресурсом, ограничивающим производительность всей системы, РОП (в примере, приведенном на рисунке 9, РОП-ом является участок 3). Каждый раз, когда РОП завершает выполнение одной единица работы, точка планирования может запускать в производство еще одну единицу работы. Это в данной логистической схеме называется "веревкой" (Rope). "Веревка" - это механизм управления ограничением против перегрузки РОП. По существу, это график отпуска материалов, который предотвращает поступление работы в систему в темпе более высоком, чем она может быть обработана в РОП. Концепция веревки используется для предотвращения появления незавершенного производства в большинстве точек системы (кроме защищенных плановыми буферами критических точек).

Поскольку РОП диктует ритм работы всей производственной системы, то график его работы именуется "Барабаном" (Drum). В методе DBR особое внимание уделяется именно ресурсу, ограничивающему производительность, поскольку именно он определяет максимально возможный выход всей производственной системы в целом, так как система не может производить больше, чем ее самый маломощный ресурс. Лимит запасов и временной ресурс оборудования (время его эффективного использования) распределяется так, чтобы РОП всегда мог вовремя начать новую работу. Этот в рассматриваемом методе именуется "Буфером" (Buffer). "Буфер" и "верёвка" создают условия, предотвращающие недогрузку или перегрузку РОП.

Заметим, что в "вытягивающей" логистической системе DBR буферы, создаваемые перед РОП, имеют временной, а не материальный характер.

Временной буфер есть резерв времени, предусматриваемый для защиты запланированного времени "начала обработки", с учетом разброса в прибытии на РОП конкретной работы. Например, если расписание РОП требует начать конкретную работу на участке 3 во вторник, тогда материал для этой работы должен быть отпущен достаточно рано, чтобы все предшествующие обработке РОП шаги (участки 1 и 2) были закончены еще в понедельник (т.е. за один полный рабочий день до требуемого срока). Буферное время служит для "защиты" наиболее ценного ресурса от простоев, поскольку потеря времени этого ресурса эквивалентна невозвратной потери в конечном результате всей системы. Поступление материалов и производственных заданий может осуществляться на основе заполнения ячеек "Супермаркета" Передача деталей на последующие этапы обработки после их прохождение через РОП уже не являются лимитируемым FIFO, т.к. производительность соответствующих процессов заведомо выше .

Рис.10. Пример организации буферов в методе DBR в зависимости от положения РОП.

Необходимо отметить, что только критические пункты в цепи производства защищаются буферами (см. рисунок 10). Такими критическими пунктами являются:

сам ресурс с ограниченной производительностью (участок 3),

любой последующий этап процесса, где происходит сборка детали, обработанной ограничивающим ресурсом с другими частями;

отгрузка готовой продукции, содержащей детали, обработанные ограничивающим ресурсом.

Поскольку в методе DBR защита от возможных отклонений сосредоточена в наиболее критичных местах производственной цепи и устраняется во всех прочих местах, время производственного цикла может быть сокращено, иногда на 50 процентов или более, без ухудшения надежности в соблюдении сроков отгрузки продукции потребителям.

Рис.11. Пример диспетчерского контроля прохождения заказов в РОП в методе DBR.

Алгоритм DBR – это обобщение известного метода OPT ,, который многие специалисты называют электронным воплощением японского метода "Канбан", хотя на самом деле, между логистическими схемами восполнения ячеек "Супермаркета" и методом "Барабан-Буфер-Веревка", как мы уже видели, имеется значительная разница.

Недостатком метода "Барабан-Буфер-Веревка" (DBR) является требование существования РОП, локализуемого на заданном горизонте планирования (на интервале расчета расписания для выполняемых работ), что возможно только в условиях серийных и крупносерийных производств. Однако для мелкосерийных и единичных производств локализовать РОП, в течение достаточно длительного интервала времени, вообще говоря, не удается, что значительно ограничивает применимость рассмотренной логистической схемы для этого случая.

В любой организации и деятельности есть внутренняя простота, но мы склонны все усложнять. Кажется, чем сложнее, тем более значимое и продуманное. Этот эффект приводит к тому, что простое обрастает множеством дополнений, и сложная структура начинает тратить все силы на одновременное поддержание и обслуживание всей структуры, а не на достижение целей. Малозначительных элементов и факторов может добавляться сколько угодно, но действительно продуктивная работа системы зависит от нескольких ключевых в данный момент. И более эффективной систему делает управление ключевыми факторами влияния и укрепление слабых звеньев цепи.

Что такое Теория ограничений:

- философия бизнеса;

- технология управления потоком;

- технология повышения прибыльности производства;

- методика нахождения решений;

- технология управления изменениями.

Теория ограничений (Theory of Constraints, TOC) - это методология менеджмента, разработанная Элияху Моше Голдраттом в 1980-е годы, но популярная и в наши дни. Суть ее в том, чтобы обнаружить ключевое ограничение системы и управлять им. Усилия прикладываются для управления небольшим количеством аспектов системы. Цель при этом - ускорить получение прибыли. Эффект от управления ключевыми ограничениями значительно превышает результаты одновременного воздействия на множество проблемных областей системы. Теория ограничений - это бизнес-концепция, но фактически принцип TOC можно применить для любой сферы жизни и деятельности.

Где применяется TOC?

- Производство.

- Строительство.

- Управление коллективом.

- Продажи.

- Разработка новых продуктов.

- Маркетинг.

- Закупки.

- Дистрибуция.

- Ритейл.

- Разные отрасли бизнеса.

- Учреждения, оказывающие услуги.

- Самые разные рабочие задачи.

Какие возможности дает применение Теории ограничений?

- За 1-3 месяца повысить результативность бизнеса.

- Найти выгодные для всех сторон управленческие решения.

- Повысить уровень взаимодействия.

- Повысить уровень мотивации.

- Сократить производственный цикл.

- Увеличить количество заказов.

- Сократить сроки поставки.

- Управлять проектами, укладываясь в сроки и бюджет.

- Повысить пропускную способность учреждений.

- Улучшить качество услуг.

- Увеличить продажи и др.

Теория Ограничений систем (ТОС)- успешно работает и развивается уже на протяжении более тридцати лет. Тысячи компаний по всему миру приняли ее в качестве основного управленческого подхода к управлению своим бизнесом в целом, или к управлению определенным функциональным подразделением внутри организации (например, производством, логистикой, цепью поставок или проектами).

Введение

Организации созданы для достижения какой-либо цели. Они управляются менеджерами. Роль менеджмента заключается в постоянном улучшении деятельности организации и увеличении той ценности, которую она приносит. Менеджеры существовали всегда, но менеджмент как предмет обучения является относительно новым направлением. Многие университеты начали преподавать менеджмент в 1960-х годах как часть технического или экономического образования, в дальнейшем постепенно перейдя на отдельное полное образование по программам MBA.

Появление в организациях вычислительной техники оказало значительное влияние на развитие менеджмента как профессии. Информационные системы должны были основываться на управленческих процедурах, а это потребовало разработки управленческих подходов.

Производственные компании получили доступ к новым подходам, таким как MRP (Manufacturing Resource Planning) в начале 1970-х, TQM - всеобщее управление качеством (Total Quality Management), TOC (Theory of Constraints) - теория ограничений в середине 1980-х.

Теория ограничений - это системный подход, основывающийся на жесткой причинно-следственной логике и объединяющий в себе как логические инструменты, так и логистические решения. Тысячи организаций по всему миру с помощью ТОС быстро и эффективно улучшили свою деятельность. Материалы и отчеты, представленные такими компаниями, можно найти на многочисленных сайтах. Например, поиск в Google по фразе Theory of Constraints дает 3460000 ссылок. Презентации о новейших достижениях и разработках можно получить на сайте международной сертификационной организации TOCICO (TOC International Certification Organization) и на специальном сайте Goldratt Marketing Group - www.TOC.tv. TOC преподается во многих университетах, бизнес-школах и программах MBA по всему миру.

О Теории Ограничений систем- TOC

Создателем ТОС является доктор Эли Голдратт, который с 1975 года занимается развитием теории ограничений вместе с группой близких коллег и практиков. В настоящий момент ТОС охватывает многочисленные аспекты управления организациями и систематично улучшает их деятельность. Суть теории отражена в ее названии - «ограничение».

Ограничения - это факторы или элементы, определяющие предел результатов деятельности системы.

Tеория ограничений утверждает, что каждая система обладает рядом ограничений, и они являются ключом к ее управлению.

Рисунок 1: Ограничение и его влияние на деятельность системы.

Ограничение - это больше, чем то, что блокирует достижение системой лучшего уровня деятельности. Ограничение - это то, что при правильном управлении «поднимет» всю систему на новый уровень. Стремление к улучшениям основаны на твердой уверенности в том, что система способна на большее. Именно разрыв между текущим и желаемым уровнями деятельности дает менеджерам энергию и настойчивость для проведения улучшений.

Tеория ограничений предоставляет простой и практичный подход к управлению и улучшению системы - через ее ограничения. Существует несколько типов ограничений: ограничение по мощности, ограничение по времени выполнения и ограничение рынком (количеством клиентских заказов).

Ограничение мощности - ресурс, который не в состоянии предоставить в необходимое время ту мощность, который система от него требует.

Ограничение рынка - количества получаемых фирмой заказов недостаточно для поддержания требуемого роста системы.

Ограничение времени - время реагирования системы на потребности рынка слишком длительно, что ставит под угрозу способность системы выполнить взятые на себя обязательства перед клиентами, а также расширить свой бизнес.

Правила по управлению системы через ее ограничения просты и практичны. Это пять фокусирующих (направляющих) шагов:

Шаг 1. Найти ограничение(я) системы.

Шаг 2. Решить, как максимально использовать ограничение(я) системы («выжать» из него все возможное).

Шаг 3. Подчинить все остальные элементы системы (не ограничения) принятому решению.

Первые три шага известны как «наведение порядка в доме». Они позволяют менеджеру обеспечить контроль над системой и повысить ее надежность и предсказуемость. Применение уже первых трех шагов приводит к значительному улучшению деятельности, поскольку они устраняют большое количество существующих потерь в работе системы. Как правило в результате этих трех шагов система начинает производить значительно больше без каких-либо дополнительных затрат или инвестиций. Когда система приведена в стабильное состояние, она готова для сфокусированных инвестиций в те области, которые принесут максимальную отдачу, то есть, для следующего шага:

Шаг 4. Расширить ограничение системы. Это означает снять напряжение, вызываемое ограничением, путем добавления мощности (в случае ограничения мощности), получением дополнительных клиентских заказов (в случае ограничения рынка) и сокращением времени выполнения заказов и проектов (в случае ограничения времени выполнения).

Шаг 5. Если на предыдущем шаге ограничение устранено (прекратило быть ограничением), вернуться к шагу 1. Предупреждение: не позвольте инерции стать основным блокирующим фактором деятельности системы.

Переход от одного ограничения к другому угрожает стабильности организации. Шаг 3, требующий подчинения всех остальных элементов, формирует поведение всей системы, которое будет направлено на поддержку планов и решений по максимальному использованию ограничения. Именно в рамках шага 3 устанавливаются правила, процедуры и механизмы каждодневного управления. Если ограничение будет изменено, все эти правила, процедуры и механизмы окажутся затронуты и потребуют изменений. Поэтому рекомендуется выбрать стратегическое ограничение и соответствующим образом организовать работу всей системы. Это позволит поддерживать постоянный фокус внимания менеджмента и всей организации на одном и том же ограничении и обеспечить непрерывный рост компании на пути достижения ее цели.

Tеория ограничений предоставляет совокупность решений для производства, системы дистрибуции, проектного управления, для управления функциональными подразделениями внутри организации и для разработки новых локальных или стратегических решений.

Эта методология дает инструменты, позволяющие найти ответы на четыре ключевых вопроса, касающихся обеспечения непрерывных улучшений:

- Что изменить? - Определить корневую (ключевую) проблему.

- На что изменить? - Разработать простые практичные решения.

- Как обеспечить перемены? - Заручиться сотрудничеством и поддержкой людей, необходимых для внедрения решения.

- Что создает процесс непрерывных улучшений? - Внедрить механизм для определения областей, нуждающихся в улучшении.

Результаты применения Tеории ограничений - примеры внедрений

Отличительной характеристикой компаний, внедривших ТОС, является то, как они пережили экономический кризис 2008-2009 годов. В то время как их отрасли испытывали серьезное сокращение объемов продаж и прибыли, многие из компаний, использующих Теорию ограничений, не только удержали результаты деятельности на предкризисном уровне, но и смогли обеспечить значительный рост. В этой статье я хочу привести несколько примеров таких компаний.

Опыт внедрения Теории Ограничений в России

ЛПК «Континенталь Менеджмент», лесопромышленная холдинговая компания

«Континенталь Менеджмент» - это вертикально-интегрированный холдинг, одна из крупнейших лесопромышленных компаний России. Основная деятельность компании - управление активами входящих в холдинг предприятий, занимающихся комплексной обработкой древесины. Предприятия холдинга производят более 200 видов продукции, от целлюлозы, картона, упаковочной и газетной бумаги до лесохимической продукции. Оборот холдинга в 2009 году составил 6 миллиардов рублей. В холдинге, включая предприятия в регионах России, работает порядка 7000 человек.

Компания начала внедрение Теории ограничений в конце 2008 года с программы обучения для 20 специалистов компании, которую проводил Эли Шрагенхайм, один из ведущих экспертов ТОС, директор Goldratt Schools по Европе. Затем внутренние команды в сотрудничестве с компанией Inherent Simplicity провели внедрение.

Результаты внедрения Теории ограничениях на предприятиях:

- Уровень наличия продукции на складе - увеличился до 95%

- Время производственного цикла сокращено до 75%

- Период, за который были достигнуты результаты, - 6 месяцев

- Внедрение продолжается в ряде других компаний холдинга

Внедрив в короткие сроки решение Теории ограничений для цепи поставок, компания решила основную управленческую дилемму в среде «производство на склад»: сколько продукции производить?

Компании держат запасы готовой продукции потому, что их клиенты не хотят ждать, пока их заказ будет произведен. Следовательно, компания вынуждена начинать производство при отсутствии твердых заказов и полагаться на прогноз. Поскольку прогноз никогда не бывает точным, это приводит с одной стороны к нехватке ряда позиций на складе, что ведет к упущенным продажам, а с другой стороны к избытку других позиций, что приводит к устареванию и списанию продукции и низкой оборачиваемости товара.

В соответствии с решением TOC заводской склад - это та часть системы, где должно храниться большинство запасов. Он снабжает следующие по цепочке склады и клиентов требуемой продукцией путем частых поставок на основе информации о ежедневном потреблении. Заводской склад выступает в качестве основного «регулятора» для всей системы пополнения, начиная от производства. Решение обеспечивает значительно более высокий уровень наличия товара при значительно меньшем уровне запасов по сравнению с общепринятыми методами управления запасами. Объем продаж растет, поскольку повышается вероятность того, что клиент найдет на складе то, что ему нужно, и когда ему нужно. Оборачиваемость товара повышается, так как уровень запаса в системе постоянно и непрерывно приводится в соответствие с фактическим рыночным спросом.

Опыт внедрения Теории ограничений в Индии

Fleetguard Filters Pvt Ltd, поставщик автомобильной промышленности.

Доклад представлен Нираньяном Кирлоскаром (Niranjan Kirloskar).

Эта компания начала применять ТОС в 2006 году. Они быстро улучшили работу своих производственных подразделений, добились высокого уровня выполнения заказов в срок и обеспечили высокий уровень наличия готовой продукции на заводском складе, а затем, обеспечили высокий уровень наличия продукции на региональных складах, снизив при этом общий уровень запасов. Рынок ответил стабильным ростом спроса на продукцию компании. В результате компания получила существенный рост прибыли.

На международной конференции TOCICO в Токио в ноябре 2009 года компания представила доклад о результатах своей деятельности.

Рисунок 2: Результаты деятельности Fleetguard Filters - объем продаж и чистая прибыль

Необходимо учесть, что таких результатов Fleetguard Filters добилась в условиях спада производства в автомобильной промышленности. Притом, что в 2008 году в отрасли произошло снижение объемов производства на 80%, компания имела 10% прибыли без снижения объемов продаж. В 2009 спад продолжался, но компания повысила объем продаж на 18%, увеличив чистую прибыль на 50%. По их оценкам ожидается значительный рост объемов продаж, и еще больший рост прибыли.

За счет чего был достигнут подобный рост?

- Компания максимально использовала существующие мощности и обеспечила 100% наличие готовой продукции. По сравнению с 2006 годом компания смогла «выжать» из существующих мощностей почти вдвое больше.

- Был достигнут рекордный срок разработки и вывода на рынок новых видов продукции, составляющий всего одну треть от стандартного для отрасли срока.

- Компания обеспечила дистрибуторам и розничным торговцам значительный рост оборачиваемости товара за счет его 100% наличия.

- Была обеспечена высокая надежность поставок фирмам-производителям ОЕМ и экспортному рынку.

Это пример целостного решения Tеории ограничений, которое включает в себя производство, дистрибуцию (цепь поставок), разработку новой продукции, маркетинг, продажи и управление людскими ресурсами.

Достигнутые результаты:

- Уровень наличия продукции на заводском складе - 99% при 6?8-дневном объеме запаса,

- Уровень наличия продукции на региональном складе - 99% при 12-дневном объеме запаса,

- Близкий к 100% уровень наличия продукции у дистрибуторов,

- Объем незавершенного производства - 2?3 дня

- Уровень наличия сырьевых материалов - более 98%

Внедрение проводил Киран Котекар(Kiran Kothekar), Vector Consulting Group

Опыт внедрения Теории ограничений в Японии

Juntos, компания по проектированию и строительству мостов в общественном секторе

Из-за постоянных природных катаклизмов, последствия которых необходимо устранять, министерство государственных земель, инфраструктуры, туризма и транспорта Японии ежегодно инициирует тысячи проектов. В последние годы государственное финансирование снизилось примерно до половины от того, каким оно было во время пика. Перед многими строительными компаниями встала задача сокращения затрат и времени выполнения проектов. Многие компании поняли, что им нужен лучший способ управления проектами.

В 2007 году руководство Juntos приняло решение использовать метод Теории Ограничений для управления проектами.

Достигнутые результаты:

- Выполнение в срок (завершение проектов в изначально запланированные сроки) выросло с 30% до 86%

- Время выполнения проектов сократилось более чем на 20%

- Затраты на материалы и оборудование снизились более чем на 20%

- Улучшился процесса обмена информацией с клиентами.

Проекты с применением метода «Критическая цепь» проводили Кейта Асайне(Keita Asaine) и Риома Ширацучи (Ryoma Shiratsuchi).

Опыт внедрения Теории ограничений в Великобритании

Positive Solutions - финансовое консультирование

Компания Positive Solutions предоставляет услуги по планированию финансовых операций в Великобритании. Компания предлагает свою помощь по вопросам инвестиций, займов, пенсий, страхования и другим и работает через независимых финансовых консультантов. Штаб-квартира компании находится в Ньюкастле, Великобритания. С 2002 года компания является дочерней компанией AEGON UK.

Основатель компании Дэвид Хариссон построил ее с нуля. Поскольку рост продаж оставался ниже ожидаемого, Дэвид использовал логические инструменты ТОС для анализа рынка независимых финансовых консультантов Великобритании и выявил основные проблемы:

- Скорость привлечения независимых консультантов была недостаточной и не позволяла достичь запланированного уровня роста

- Время цикла продаж было слишком длинным и не позволяло достичь планов по объемам продаж

- Предложения компании не были дифференцированы от предложений конкурентов

- Ресурсы были загружены на полную мощность, что приводило к упущенным продажам.

Для решения выявленных проблем в 2001 компания применила Теорию ограничений для управления набором новых независимых консультантов и построения более эффективного процесса продаж.

Достигнутые результаты:

- В течение одного месяца количество привлеченных к сотрудничеству консультантов удвоилось, а в течение двух последующих месяцев - утроилось

- Оборот в течение года вырос на 40% и достиг 25.6 миллионов фунтов стерлингов

- Валовая прибыль выросла на 54% и достигла 6.2 миллионов фунтов стерлингов

- Positive Solutions получила второе место в национальном рейтинге Vantis Top 100, возглавив список компаний, предоставляющих финансовые услуги.

Внедрение проводилось Одедом Коуэном (международный директор Goldratt Schools) вместе с Энди Уоттом (Andy Watt) (www.goldratt.co.uk). Этот пример описан в приложении к юбилейному изданию книги Э.М. Голдратта «Цель», посвященному 20-й годовщине первого издания книги.

Другие примеры внедрения Теории ограничений

Существует масса публикаций, в которых сами компании или независимые эксперты описывают результаты, достигнутые с помощью внедрения ТОС. На сайте Goldratt Marketing Group находится более 90 подобных ссылок. Более 400 публикаций научных исследований были изданы в виде книги «Мир теории ограничений», авторы Виктория Мабин и Стивен Балдерстоун («The World of Theory of Constraints» by Victoria J Mabin and Steven J. Balderstone).

Ниже перечислены некоторые известные компании и институты, которые публично заявили об использовании Теории ограничений:

ABB Швейцария

Boeing Авиация и космонавтика

База морской пехоты США по техническому обслуживанию техники

Elwood City Forge США

Israeli Aircraft Industry

Amdocs Израиль

Dr Reddy’s фармацевтическая компания Индия

Tata Steel Индия

Вы можете подробнее ознакомиться с их опытом, отыскав информацию в Интернет, указав в запросе рядом с фразой «Theory of Constraints» название компании.